- 2014-03-04

- ツイート

フロントランナーVol.34

アイデア次第で可能性を広げる

モノづくりの“革新兵器”3Dプリンター

芝浦工業大学デザイン工学部 教授 安齋 正博

1957年生まれ。88年、東京大学大学院工学研究系博士課程修了後、東京大学生産技術研究所助手および講師。その後、理化学研究所勤務を経て、2008年に芝浦工業大学に移り、現在はデザイン工学部の教授を務める(理化学研究所の客員主管研究員も兼務)。専門は材料工学、形状創製工学で、3Dプリンターの初期のころから研究・開発にかかわってきた第一人者として知られている。

「どんな形のモノ」でも製造可能

印刷するような感覚で立体物をつくることができる「3Dプリンター」に熱い視線が注がれている。家庭向けが登場したことにより、アイデア次第で誰もがメーカーになることも可能になった。「モノづくり革新の秘密兵器」などと呼ばれるのは、そのためだ。しかし、『未来型の装置』などではなく、技術自体は昔から存在していたことは意外と知られていない。こうした誤解がいくつかあるものの、モノづくりの可能性を広げていることは確かだ。果たして3Dプリンターは、どんな可能性を私たちにもたらしてくれるのだろう。

いきなり、3Dプリンターは「『未来型』なんかではない。技術自体は昔から存在していた」と聞いて驚いた人もいるかもしれませんね。実際、そのとおりで、私が東大の助手になった1988年には、すでに光造形法の装置が研究室にはありました。ただ、そのころは3Dプリンターとは呼ばれていませんでしたけども・・・・・・。

3Dプリンターとは「3D(=3次元、つまり立体)データから形のあるものをつくる装置」です。造形手法なので「プリンター」という呼び方は正確ではないのですが、アンダーソンという人が『Makers』(日本語版は2012年)という本でその言葉を使い、オバマ大統領も演説の中で「3Dプリンターを使えばアメリカの製造業は強くなる」と述べたことなどをきっかけに、一般に用いられるようになりました。同じころ、10万円以下の低価格機種が発売され、装置自体が私たちの身近なものになっています。「プリンター」というわかりやすい響きに加えて、アメリカ政府の政策や低価格機種の発売などもあり、一気に注目度が高まったわけです。

もっとも、この業界で長年携わってきた人たちは「あまりにも期待が先行しすぎている」と思っています。たとえば、「どんな“形の”モノでも」つくることはできるが、「どんなモノでも」製造できるわけではありせん。こうした誤解も含めて、みなさんに正しい3Dプリンターの知識をもってもらおうと思っています。そのうえで、3Dプリンターのメリットや可能性を理解し、できれば多くの人に、それを活かした「何か」に取り組んでもらいたいと考えています。

では早速、3Dプリンターの仕組みについてお話しましょう。理解しやすいよう、まずは紙に文字や絵を印刷するお馴染みのプリンターを考えてみます。

実は、みなさんがよく見る紙に印刷された文字や絵は、細かなインクの点の集まりなのです。点の大きさや密度、色の混じり具合によって文字や絵は表現されています。3Dプリンターは、このようにしてプリントされた紙(薄い層)を何百、何千、何万枚と積み重ねて、立体をつくりあげていくイメージ。そのため、3Dプリンターは「積層造形装置」とも呼ばれています。リンゴの輪切りを、重ねていくともう一度、リンゴに戻る――まあ、そんな感じです。その輪切りを何枚もつくる、と思うといいかもしれません。

積層造形の方法は大きく5つに分類でき、まず80年代に先にお話した「光造形法」の装置が生まれました。これは、紫外線を当てると固まる樹脂を使って層をつくる方法です。その後、石膏や糊(スターチ)の粉を一層ずつ敷いていく「インクジェット法」、樹脂を溶かして積み重ねる「熱溶解積層法」(普及型の多くはこの方法)、さらにレーザーやカッターでシートを切って固める「シート積層法」が開発され、一番新しいのがレーザーで粉末を固めて積み重ねていく「レーザー粉末焼結法」です。

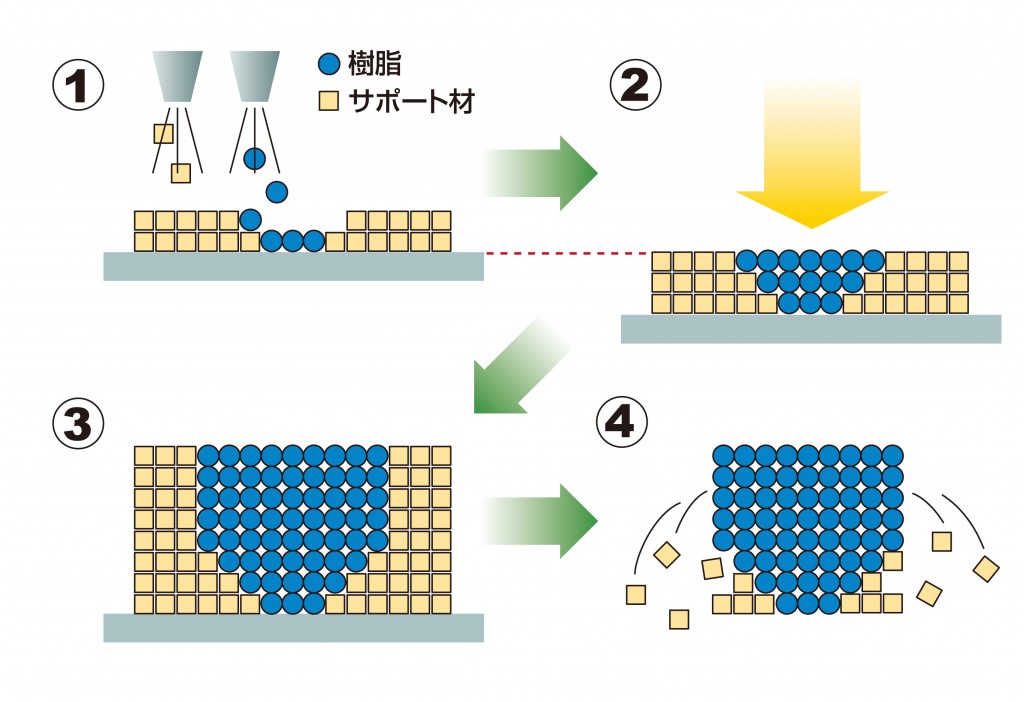

このうち、最も精度が高い光造形法を簡単な図にしてみました。

まず、造形台の上に、ノズルから出た樹脂とサポート材で層をつくります(=①)。樹脂とサポート材は光(紫外線)を当て硬化。層がひとつできたら台が1層分下がり、その上に新しい層を積み重ねていきます(=②)。こうした作業を繰り返してできあがった立体が③。最後にサポート材をはがし造形物を残せば完成です(=④)。サポート材にはワックスなど熱に解けやすいものや、すぐにはがれるものを使用するのですが、これがあるおかげで、工具が入っていけず、従来型の加工法(材料を削ったり、折り曲げたりする方法)では不可能だった「複雑な形状の造形物」も、つくることができるわけです。

「何でも簡単につくれる」は誤解!

いま図で説明した前段階に、データ入力という大切な作業がある。3Dプリンターで重要なのは、むしろこの部分で、3Dデータがなければ「ただの箱」。どうやって3Dデータをつくるかが、一番のポイントともいえるのだ。すでに形になっているモノは3Dスキャナーを使えば、比較的簡単に3Dデータに変換できるし、最近はスキルを持つ人がネット上に自作の3Dデータを公開するケースも増えてきたが、紙に書いたスケッチから3Dデータをつくるのは容易なことではない。プリンターという言葉のイメージとはずいぶん異なる「難易度の高さ」も、誤解のひとつといえるだろう。

そうなのです、3Dプリンターを買ったからといって、すぐにモノがつくれるわけでありません。図面や頭の中のイメージから3Dデータをつくるには(これを3Dモデリングといいます)、CADと呼ばれる設計ソフトを使いこなせなくてはいけないのですが、この修得が難しい。また、冒頭で言ったように「どんなモノ」でも製造できるわけではない。当然ながら装置よりも大きなものは不可能ですし、材料も方法によってできるモノとできないモノがあります。たとえば、普及型に多い熱溶解積層法が使えるのは樹脂のみ。最新式のレーザー焼結法の装置なら、樹脂だけでなく金属粉末やセラミックなどいろいろな材料でモノをつくることができますが、こちらは何千万、何億円もします。当然、普通の人は買えませんよね。

さらに、材料を削ったり折ったりして加工する場合に比べ強度は落ちます。層を積み上げていく方式なので製品ができあがるのにも時間がかかり、大量生産には向かない。色も単色が基本・・・・・・。実は、世界で初めてのフルカラーの装置は、私が理化学研究所にいたときに手がけました(インクジェット法の実験機で、アメリカのメーカーに発注して製造)。もう10年以上も前の話ですが、ようやく最近になって熱溶解積層法によるフルカラー機が発売されました。とはいっても、まだ一般の人が手を出せる値段ではありません。

「なんだか、がっかり・・・・・・」なんて言わないでください。もちろん、こうした弱点を補って余りあるメリットが3Dプリンターにはあって、すでにさまざまなところで活躍しています。その代表が試作品の作製でしょう。

私たちの周りにある製品は、どれもいきなり設計図通りに製品化されるわけではありません。まずは設計図に基づき試作品と呼ばれるものがつくられます。試作品をつくるのは、設計図を見ただけでは実際の感触や使い勝手のようなものがわからないからです。試作品を動かしたり触ったりして、「ここはこんな形にしたほうがいい」とか、「この部品の触り心地が悪いから改良しよう」などといった具合に検証します。そして、検証結果に基づき、再び試作品をつくって仕上げていく。この試作品自体は大量につくる必要はありません。しかも、以前だったら修正箇所が出る度に、設計しなおして修正するという具合にとても面倒だったのが、3Dプリンターを使うことで極めて簡単になった。開発期間の短縮やコスト削減にものすごく貢献しているのです。自動車や家電製品では3Dプリンターが試作の多くの場面で使われていますし、最近では日用品や中小メーカーの開発現場でも活躍するようになりました。

この「大量につくる必要がない」というところが大きなポイントなのです。そういう場面、具体的にはオーダーメイドのシーンで、3Dプリンターは威力を発揮します。

アメリカやヨーロッパでは、すでに3Dプリンターでつくった義歯が認可されています。いま、入れ歯をつくるのに1週間くらいかかるのですが、3Dプリンターを使えば1日でつくることが可能です。しかも、精度が高い。日本でもいずれ欧米と同じようになるでしょう。人工関節も間もなく認可されるだろうし、自分の耳にあった補聴器、義肢・義足も有望。他にも、ユーザーのこだわりを反映した一品モノの製造や芸術作品でも活用されるようになっています。文化財の修復や保存、レプリカの製造にも役立っています。

少量生産だが、どんな形のものでもつくることができるという3Dプリンターの強みを活かしたビジネス。それが、これからもっともっと広がっていくことは間違いありません。

(3Dプリンターなら人工骨も簡単につくることができる)

「オーダーメイド」がポイントに

では、これから3Dプリンターを使ったビジネスを考える際に大事なことは? その質問に対して安齋先生は「ハードは大きな問題ではない。重要なのはアイデアです」と語る。実際、技術は日進月歩で進んでおり、いろいろな材料が使えるようになってきた。デザインの幅も広がっている。それらをどう活かすか、「材料・デザイン+α(機能など)」が勝負を分ける、というわけだ。むしろ「工学分野以外の人が、驚くようなモノづくりの手法を編み出すかもしれない」と安齋先生は期待を寄せる。

義歯や人工関節など医療分野のお話をしましたが、3Dプリンターは医療の世界でとくに注目を集めています。というのも、コンピュータで身体の断面を映像化するCTスキャナーが広く普及したおかげで、簡単に3Dデータを得ることができるからです。私も東京大学の先生と組んで、人工骨の研究に取り組みました。骨もまさしくオーダーメイド。しかも、私たちが開発したのは、最終的に自分の骨と置き換わるという優れた方法です。

病気や怪我で骨の一部を失ったとき、いまはチタンなどの金属を削って骨をつくり補っています。しかし、金属だと重いし普通の骨よりも強度が高いので、弱いところに負担がかかっていろいろ支障が生じる。これに対し、ハイドロオキシアバタイトと呼ばれる成分で人工的に骨をつくれば、身体への負担は解消される――。骨は「壊す・つくる」を繰り返し、約2年でまったく新しい骨に生まれ変わります。実は、ハイドロオキシアバタイトは人間の骨と同じ成分なので、勘違いするわけです。この方法も、間もなく認可される見込みです。

あと、医療だったら3Dプリンターによって人工臓器が一歩、実現に近づきました。

iPS細胞や話題のSTAP細胞で万能細胞ができても、きちんと肝臓などの臓器の形になってくれるわけではありません。まだまだ先の話ですが、3Dプリンターを使えばそういうことが可能になります。もちろん、細胞が寄り集まり臓器の形になっただけで、きちんとそれぞれの機能を果たすようにするには、さらに高いハードルを越えなくてはいけません。しかし、夢だった人工臓器が「夢でなくなる」可能性が出てきたことは大きいでしょう。

さて、これからの研究ですが、私自身は金属と樹脂といった複合材料が使える3Dプリンターの開発に関心があります。複合材料にはどんなメリットがあるのか。「強いけど軽い」とか、「強いけどしなやか」など、相反する性質を同時にもつ。しかし、強いということは加工がしにくいわけで、だからこそ、3Dプリンターの出番というわけです。実現すれば、いままでの加工法ならつくることができなかった形状の部品が登場し、「大幅に燃費がアップした」なんてことが起きるでしょう。自動車がオーダーメイドになる時代も来るかもしれません。

とはいっても、3Dプリンターはしょせん出力機です。その認識を忘れてはいけません。そして、必要なのが既成概念にとらわれない柔らかな発想。若いみなさんには、ユニークなアイデアで、どんどん3Dプリンターの可能性を広げて欲しいですね。

《文=WAOサイエンスパーク編集長 松本正行》

1-1024x343.jpg)